От промышленных зданий требуется высокая прочность и надежность при минимальных затратах на строительство как времени, так и средств. Наибольшую эффективность показывают здания со стальной несущей конструкцией. Качество постройки во многом зависит от того, насколько правильно выполнен монтаж металлоконструкций. Интерес представляет монтаж колонн, подкрановых балок ферм, фахверка и настила.

монтаж металлоконструкций при возведении промышленных (складских) помещений

Монтаж колонн

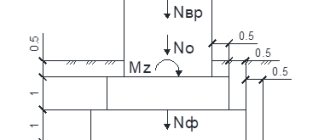

Большинство металлических колонн размещается на сплошном фундаменте из бетона. Кода они готовятся к монтажу, на них наносят отметки, обозначающие продольную ось и верх фундамента. При установке колонны удерживают одним из таких способов:

- При помощи анкерных болтов, которые заделаны в фундамент. После того, как колонна выверена по двум перпендикулярным осям, места соединения заливаются цементным раствором.

- Напрямую фундаментной поверхностью, которая возводится до отметки фрезерованной подошвы у колонны. В этом случае цементный раствор дополнительно не подливается.

- С использованием стальных опорных листов. У них верхняя поверхность строгается. Заливка цементного раствора выполняется при необходимости.

Для удержания колонн с широкими башмаками и высотой до 10 м достаточно использовать одни только анкерные болты. Колонны с большей высотой и узкими башмаками необходимо также поддерживать расчалками в той плоскости, где жесткость конструкции минимальна.

- Крепление расчалок выполняется в верхней части колонны до того, как она будет поднята и размещена.

- Другой конец расчалок крепится к якорям или элементам фундамента, расположенных неподалеку.

- После того, как расчалки полноценно натянуты, стропы с колонны можно убирать.

- Полностью снимать расчалки разрешается только после того, как колонна закреплена при помощи постоянных элементов. Обеспечить устойчивость колонне можно подкрановыми балками или связями, которые размещаются после монтажа первых двух колонн, соединенной подкрановой балкой.

Когда выполняется монтаж колонн, размещаемых на фундаменте, то в ходе процесса их крепят анкерными болтами. Любые металлические прокладки, подкладываемые под основание, обязательно привариваются. В свою очередь, колонны, на верхних ярусах также скрепляются болтами или сваркой. На это соединение приходится высокая нагрузка, поэтому его прочность тщательно просчитывается при проектировании.

крепление металлических колонн при помощи анкерных болтов

Монтаж элементов металлических конструкций с помощью выверки достаточно трудоемкий и длительный по времени. Поэтому в последнее время все больше используется способ монтажа, который не требует выверки. Такой метод позволяет, как улучшить качество конструкции, так и сократить сроки, требуемые для возведения здания.

Безвыверочный монтаж требует подготовки металлоконструкции в процессе изготовки и непосредственно на стройплощадке. Чтобы увеличить точность конструкции, используются следующие технологические приемы:

- Раздельное изготовление башмака и опорной плиты;

- Фрезерование торцов двух ветвей колонн;

- Строгание опорных плит;

- Наличие 4 приваренных планок на опорной плите с нарезанными отверстиями для размещения болтов;

- Наличие осевых рисок на ветвях колонн.

Когда монтаж производится без выверки, то колонны опирают на стальные плиты. В таком варианте фундамент изначально бетонируется ниже проектного значения на 50-60 мм, а после установки плиты его заливают цементным раствором.

Опорная плита размещается при помощи регулировочных болтов на опорных планках, которые бетонируются полностью в фундамент заподлицо, по аналогии с закладными деталями. Опорная поверхность плиты выставляется гайками таким образом, чтобы разница фактической отметки от проектного положения составляла не более 1,5 мм.

Когда ведется установка колонны, то осевые риски, нанесенные на ветвях, совмещаются с рисками на опорных плитах. Это обеспечивает достаточную точность размещения, после чего колонну крепят анкерными болтами. В этом случае не требуется дополнительно выверять колонну по высоте или осям. После того, как установлены расчалки, на колонны можно монтировать подкрановые балки. Когда подкрановые балки совмещены по осевым рискам с колоннами, их не требуется дополнительно выверять. После закрепления балок с колонн снимаются расчалки.

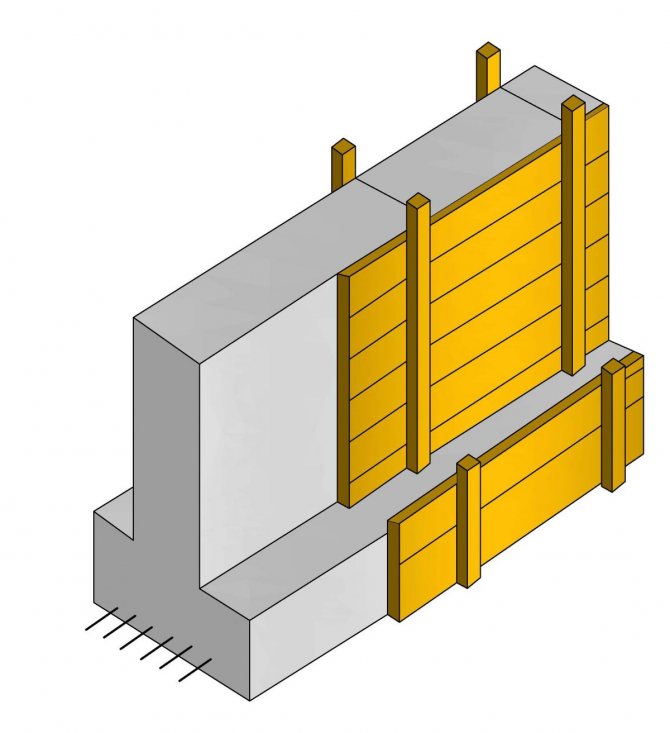

Устройство опалубки

Перед осуществлением опалубочных работ следует собрать щиты. Для этого:

- из несущих элементов (схваток) делается короб;

- к схваткам крепятся щиты;

- ребра щитов покрываются отметками из краски, которые показывают размещение осей.

Для создания опалубки для фундамента производят:

- установку и крепление панелей в нижней части;

- монтаж сделанного короба;

- фиксацию нижней части опалубки к основанию с помощью металлических штырей;

- нанесение на нижний короб отметок, показывающих расположение последующих сборных элементов;

- сборку и монтаж следующих коробов.

Монтаж подкрановых балок

Данные балки устанавливаются после монтажа пары колонн. Во время подъема балка удерживается при помощи двух оттяжек. Для приема её на высоте монтажники располагаются на подмостках, площадках и монтажных лестницах. Задача рабочих – удержать балку от касания с установленными ранее элементами конструкции и придать ей нужное положение. Для контроля над спуском балки имеются риски на консоли. Для устранения вертикального отклонения используются стальные подкладки, размещаемые под балкой. Для временного крепления балки используются анкерные болты.

монтаж подкрановых балок

Если производится монтаж подкрановых балок на колонны с фрезерованными подошвами, фундамент которых забетонирован до проектного значения, или колонны на строганных металлических плитах, то достаточно выверить положение балок по главной оси.

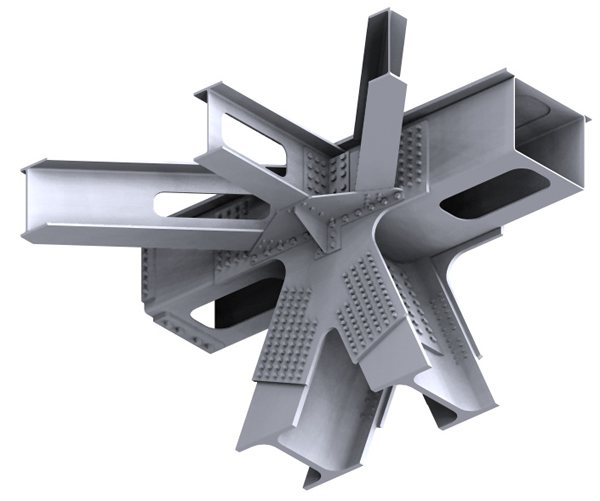

Монтаж ферм

Перед установкой ферму необходимо подготовить – собрать, обустроить лестницами и расчалками. Её разворот поперёк пролета выполняется за счет расчалок. Для временного крепления также используются расчалки, а еще распорки, оттяжки и кондуктора. Ферма выверяется по осевым рискам, которые находятся на торцах.

Для подъема ферм используют траверсы одного или двух кранов, это зависит от массы и размеров поднимаемой конструкции. Их строповка производится исключительно в узлах верхнего пояса, иначе в стержнях могут возникнуть значительные изгибающие усилия. Обычно строповка выполняется в 4 точках при помощи траверс, снабженными полуавтоматическими захватами с дистанционным управлением. Если в процессе монтажа элементы конструкции испытывают значительные нагрузки, то их усиливают стальными трубами или пластинами из дерева.

Первая ферма, поднимаемая краном, разворачивается оттяжками в требуемое положение так, чтобы до верха колонн оставалось 0,5-0,7 м. Ферму опускают на монтажные столики, находящиеся на колоннах. Временное крепление производится болтами, после чего её положение выверяется и конструкция крепится окончательно. Для защиты от раскачивания ферма во время подъема удерживается 4мя гибкими оттяжками.

Последующая работа по монтажу металлоконструкций этого типа проводится аналогично. Вторую установленную ферму соединяют с первой с использованием прогонов, распорок и связей. Там образуется жесткая пространственная конструкция. Фермы соседних рядов соединяются болтами для повышения жесткости.

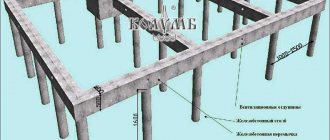

Возведение столбчатого ростверкового фундамента

Устройство столбчатого фундамента своими руками для каркасного дома

Если вы желаете обойтись без специалистов (инженеров, архитекторов) и начать строительство дома или сооружения своими силами, то следует учитывать несколько основных аспектов:

- тип ростверка. Он зависит от вида грунта и свойств его движения;

- конструкция будущего сооружения. Площадь, количество этажей, строительный материал влияют на уровень давления;

- расположение относительно почвы.

Этапы возведения столбчатого фундамента с ростверком:

Расчётный. Теоретическая часть была представлена выше.

Подготовительный. Включает в себя расчистку участка от всех неровностей, а также планирование площадки согласно своему проекту. Чтобы проверить правильность разбивки, нужно измерить диагонали и углы. Вертикальные шурфы для монтажа столбов могут быть вырыты вручную или при помощи буровой установки

Важно не упустить момент и на глубине одного метра устроить опалубку, чтобы предотвратить осыпания грунта. Ширина вырытой ямы должна включать размеры столба, опалубку и распорки. Установка опалубки

Обычно используют деревянные доски, реже фанеру с влагостойкими свойствами, древесные плиты, листы из металла.

Армирование. Осуществляется при помощи металлического прута толщиной до 1,5 см, которые в горизонтальном положении связываются между собой проволокой. Для того чтобы связать столб с ростверком, необходимо предусмотреть установку арматуры в вертикальном положении над опорой на расстоянии 1.5 см.

Заливка бетонной смесью. Производится в несколько слоёв, каждый из которых составляет 2 см. Каждый слой уплотняется ручным вибратором.

Гидроизоляция. Осуществляется путём укладывания любого гидроизоляционного материала внутрь опалубки.

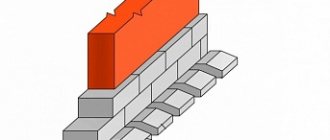

Монтаж забирки. Забирка — это стенка, которая закрывает пустое пространство под столбчатым фундаментом. Она нужна для проведения коммуникаций, а также во избежание попадания холодного воздуха и различных осадков. Лучшим вариантом будет предварительное продумывание забирки до начала фундамента, поскольку потом это будет сделать сложнее и неудобнее. Материалом для забирки может служить кирпич. Устройство забирки включает в себя вентиляционные и коммуникационные отверстия. Единственным недостатком забирки является его возможная осадка под действием движения грунта.

Окончательным этапом является снятие опалубки и затирка торцов.

Возведение столбчатого фундамента с ростверком — выгодный вариант малоэтажного здания на сложных, болотных и песчаных грунтах, которые отличаются подвижностью. А лёгкость и быстрота монтажа не требует помощи спецтехники, в отличие от плитного фундамента.

Монтаж настила

Промышленные здания со стальным или железобетонным каркасом зачастую обшиваются стальным профилированным настилом. Это способствует уменьшению массы строения. Высокую эффективность показывают профилированные панели, снабженные утеплителем. Они позволяют значительно экономить тепло, что достаточно важно в климатических условиях нашей страны.

Для настила используют листы из нержавеющей стали, которая дополнительно покрыта антикоррозионным составом. Применяют листы длиной 3-12 м, шириной 0,86-0,85 м и толщиной 0,8-1 мм. Длина листов обычно кратна 3 м и выбирается при проектировании в зависимости от расположения прогонов ферм. Стандартная высота продольных гофр – 60-80 мм.

Перед установкой листы соединяются в карты, так как монтировать листы отдельно весьма трудоемко, учитывая то, что все работы необходимо вести на высоте. Сборка выполняется на горизонтальных стендах, на которых имеются уголки по размерам карт. Соединение листов выполняется при помощи заклепок или точечной сваркой. Если используются заклепки, то отверстия в разложенных листах просверливаются вручную. Расстояние между отверстиями прописывается в проекте и обычно составляет 50-60 мм. В полученные отверстия помещаются заклепки, после обработки которых получается единая карта требуемого размера.

Строповка выполняется согласно схеме, в зависимости от размеров карты. Настил укладывается на прогоны или блоки перекрытия. Прогоны размещаются на узлах ферм, а, если фермы создаются из прямоугольных профилей замкнутого строения, то прямо на верхние пояса ферм. Размещение карт из профилированных листов выполняется с использованием рисок, отмечающих место укладки.

Для крепления к прогонам требуется оборудование для монтажа металлоконструкций, которое позволяет быстро соединить их с листами при помощи дюбелей или электрозаклепок. Наиболее распространено крепление гайковертом, который затягивается винты диаметром 6 мм с пластмассовыми или стальными шайбами под головкой.

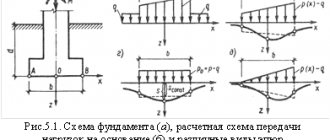

Расчёт давления, оказываемого постройкой на единицу площади грунта

Теперь зная массу постройки, можно без труда вычислить оказываемое ею давление. Для этого не достаёт одного числа – площади опоры фундамента.

Чтобы высчитать общую площадь опоры фундамента, нужно ширину одного столба умножить на длину этого столба. Так мы найдём площадь одного столба. Поскольку все столбы должны быть одинаковыми, то для нахождения общей площади, нужно площадь опоры одного стола умножить на количество столбов. Так получим полную площадь опоры всего фундамента.

В том случае, если столбы не равны по размерам между собой, то нужно высчитать площадь опоры каждого столба, а потом просуммировать их между собой.

Устройство столбчатого фундамента

Если столб имеет не прямоугольное, а круглое сечение, то нужно высчитать площадь опоры круглой основы. Сделать это можно по простой геометрической формуле, как число П=3,14, умноженное на радиус, возведенный в квадрат.

На этом площадь опоры вычислена.

Теперь для нахождения давления на грунт нужно всю массу разделить на общую площадь опоры. При этом следует учесть, что массу лучше всего выражать в килограммах, а площадь опоры в сантиметрах квадратных. Таким образом, давление будет иметь единицу измерения килограмм на сантиметр квадратный.

Сравнение коэффициента сопротивления грунта и давления на единицу площади грунта

На этом этапе нужно сравнить между собой результаты, которые получились в первом пункте и в третьем. Если коэффициент сопротивления грунта оказался больше оказываемого давления хотя бы на 0,5, то это значит, что и тип фундамента, и количество столбов, и сечение каждого столба выбраны верно. Никаких больше переработок фундамента не требуется. Возведения расчетного фундамента будет безопасно.

Если же коэффициент сопротивления грунта оказался меньше оказываемого давления, то следует принять одну из двух возможных мер:

- Увеличение площади опоры каждого столба. Это достигается увеличением подошвы столбов. Можно под каждый столб подложить бетонную плиту, которая по площади будет больше площади основания столба. Можно просто сделать длиннее и шире сам столб;

- Увеличение количества столбов. Дополнительные опоры в виде столбов нужно располагать на прямых участках. Однако этот способ тяжело реализуем, так как столбы нужно стараться располагать симметрично по всему строящемуся дому, если этого не соблюдать, то появляется возможность неравномерной просадки дома.

После принятия таких мер следует заново произвести расчёт, и опять по его результатам делать соответствующие выводы.

Соединение металлоконструкций сваркой

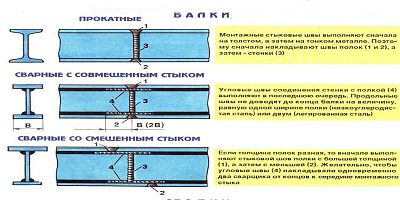

Большая часть монтажных соединений выполняется при помощи сварки, меньшая – болтами, еще реже используются заклепки. Это оказывает виляние на стоимость монтажа металлоконструкций – сварные соединения наиболее дешевые. Соединение заклепками наиболее трудоемкое, однако, в некоторых случаях необходимо использовать только его. Примером может быть здание кузнечнопрессового цеха, для создания несущей металлоконструкции которого нельзя применять болты или сварку – от постоянной вибрации, создаваемой кузнечным оборудованием, эти соединения неизбежно разрушатся.

Сварку используют, когда требуется жесткое соединение конструкций, с плотным прилеганием элементом и водо- и газонепроницаемым швом. Только таким способом соединяют листовые конструкции в кожухах доменных и термических печей, резервуарах, пылеуловителях и газгольдерах. Среди опорных конструкций сварное соединение используют для стыков колонн с подкрановыми балками и стропильными фермами. Элементы стальных конструкций можно сваривать с элементами железобетонных. В таких случаях профили привариваются к закладным деталям.

Для получения качественного шва свариваемые детали плотно прижимаются друг к другу. В основном для этого используются грубые монтажные болты. В некоторых случаях для создания соединения используются дополнительные металлические стыковочные накладки.

Колонны, высота которых превышает 18 м, для транспортировки разделяются на отправочные элементы, размеры которых зависят от средств, используемых для транспортировки. Для монтажа части колонн собираются в единое целое. Стыки колонн при возведении одноэтажных зданий промышленного назначения обычно выполняются в части над краном, выше подкрановых балок. Торцы основной и надкрановой частей колонн, обработанные фрезерованием, стыкуются и свариваются по контуру стыка. Чтобы повысить жесткость соединения, используют стыковые листовые накладки.

Для монтажа подкрановых балок их опирают на соответствующие плиты колонн и соединяют сначала болтами, а затем заваривают. Дополнительные крепление балки производится к надкрановой части колонны при помощи тормозных конструкций. Они также первоначально присоединяются болтами и привариваются протяженным швом. Соединение ферм с колоннами выполняется аналогично.

Когда выполняется монтаж зданий из металлоконструкций, то большую важность имеет качество выполняемых сварных швов. Они проверяются внешним осмотром, которым можно определить отклонения от геометрических размеров, порезы, непровар или крупные поры. Поверхность шва должна быть гладкая или в мелких чешуйках, а наплавленный материал – одинаковую плотность. Допустимые размеры отклонений и дефектов указаны в нормативных документах.

Соединение металлоконструкций болтами

Болтовые соединения могут выполняться болтами различной точности в зависимости от назначения соединений и воспринимаемых им нагрузок. В основном используются крепежные изделия нормальной и повышенной точности. Для соединений, которые подвергаются нагрузке на срез, запрещено использовать болты нормальной и грубой точности.

Отверстия под болты высверливают или продавливают таким образом, чтобы диаметр отверстия превышал внешний диаметр болта на 2-3 мм. Это упрощает сборку, однако делает их менее стойкими к деформациям. По этой причине болты, относящиеся к грубым и нормальным по классу точности, используются только тогда, когда один элемент непосредственно опирается на другой. Примеры – соединения на опорных столиках, планках и фланцах.

Соединения, в которых используются болты повышенной точности, являются альтернативой заклепочным соединениям в труднодоступных местах. Для таких соединений диаметр отверстий выполняется больше диаметра болта на величину до 0,3 мм. При соблюдении этого требования болты сидят в отверстиях весьма плотно и хорошо выдерживают сдвигающую нагрузку.

Высокопрочные болты являются наиболее эффективными крепежными элементами. В них сочетается высокая несущая способность со значительной устойчивостью к деформациям. Такие болты могут использовать вместо заклепок практически во всех соединениях. Затяжка гаек для таких болтов производится ключами с храповым механизмом, что позволяет контролировать усилие затяжки.