Фундамент является основой любого капитального строения и может выполняться из различных материалов в зависимости от состояния грунтов, технических особенностей здания, расчетных нагрузок и прочего, влияющего на выбор конструкции фундамента и технологии его устройства.

Если для жилых индивидуальных домов, строящихся на твердых прочных грунтах, преимущественно, используются ленточные фундаменты из монолитного или сборного железобетона, то на пучинистых и влагоемких грунтах часто монтаж ленточных фундаментов осуществляется с использованием столбов и балок, образующих единую конструкцию ростверка.

Подготовительные работы

До начала разработки грунта в котлованах и монтажа фундаментов должны быть выполнены следующие работы:

— построены подъездные пути;

— снят и уложен в отвал растительный грунт;

— спланирована площадка;

— устроен отвод поверхностных вод;

— произведены разбивочные работы и обозначены оси фундаментов;

— смонтирована сеть электрического освещения площадки;

— подготовлены инвентарь, приспособления и средства для безопасного ведения работ;

— доставлены и размещены на площадке машины и механизмы;

— укомплектованы бригады;

— подготовлены жилищно-бытовые помещения для рабочих и инженерно-технических работников;

— доставлены на рабочее место строительные материалы и конструкции;

— закончены работы по гидроизоляции фундаментов;

— подготовлены и выданы наряд-задания рабочим.

Как укладывать фбс блоки, укладка фундаментных блоков

Под аббревиатурой ФБС понимают блоки фундаментные, стеновые. Некоторые строители называют их стенами подвальных помещений. Основное предназначение изделий – сооружение всевозможных конструкций, которые можно эксплуатировать от -70° мороза до +50° жары. Монтаж блоков возможен на любом типе грунта в любом климатическом регионе страны.

Подготовка подошвы

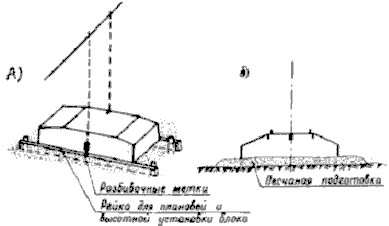

Установка фундаментных блоков начинается после разбивки осей будущего основания. Стартует эта процедура с выноса на местность углов фундамента и всех его осей. Для этого используются «скамейки» обноски и ручной обмер всех параметров.

Монтаж ФБС производится на хорошо утрамбованную подушку из песка-отсева, если проектная документация не предписывает устройство иного типа основания. Грунта в подошве выравнивается строго по проектным ориентирам.

Что касается участков с песчаным грунтом, подушку на них можно не делать – достаточно хорошо уплотнить саму почву. Если монтаж будет производиться на песчаную подложку, ее толщина должна быть более 5-ти см, оптимальное же значение – 10 см.

Песчаное основание под блоки ФБС должны выступать с каждой стороны на 20-30 см, это предотвратит свисание фрагментов с опоры. Чтобы увеличить несущую способность основания будущего здания и несколько компенсировать вес блоков ФБС, в качестве основания выкладываются специальные подушки – ФЛ. Эти строительные элементы выполняют единственную функцию – расширяют подошву опоры.

Непосредственно сам монтаж

Ручной монтаж фундаментных блоков практически невозможен, поэтому для работ привлекается подъемная техника. Связано это в первую очередь с тем, что вес фрагментов будущего основания немаленький.

Диапазон размеров ФБС чрезвычайно широк

Началу строповки должен предшествовать тщательный осмотр положения крана – гусеницы и колеса машины должны располагаться за границами призмы возможного обрушения.

Монтаж выполняется поэтапно и подразумевает соблюдение определенной последовательности действий:

1) укладка угловых маячных блоков, а также разметка опорами участков стенового пересечения;

2) натяжение по грани угловых маяков причалки, равнение по ней промежуточных блоков;

3) когда закончен один ряд, причалка поднимается выше и все равно выступает ориентиром;

4) расположение блоков согласно плану контролируется по рискам, нанесенным на верхние грани фундамента, при этом используется отвес или теодолит;

5) при неровной укладке блока он поднимается краном, основание выравнивается и фрагмент опускается обратно. Тягать блоки и применять ручной способ формирования основания – неразумно;

6) установка ФБС ведется «вразбежку» по типу кирпичной кладки – блоки фиксируются на цементном растворе, число рядов – от 3 до 5.

Кладка стеновых блоков производится на раствор, вертикальные швы – перевязываются на глубину до 40 см (зависит от типа грунта: просадочные, сильносжимаемые, набухающие и т.д.).

Некоторые особенности процесса

Вес конструкции не позволяет повсеместно использовать ручной метод формирования фундамента, но в частном домострое встречаются случаи самодельного производства блоков более меньшего объема и устройство на их основе опоры для дома. Ручной способ перемещения заводских блоков ФБС, вес которых варьирует в диапазоне 0,31-1,96 т, физически невозможен.

Перед укладкой на подошву стеновые блоки очищаются от грязи, смачиваются водой из шланга и располагаются на цементном растворе толщиной 20 мм. В вертикальные зазоры по ходу монтажа наливается раствор, который в обязательном порядке штыкуется для избавления от воздушных пустот.

Если длины всех блоков, уложенных в одну линию, недостаточно для стороны здания, строители делают между строительными фрагментами промежутки. В эти зазоры помещают доборные блоки или монолитные вставки, именуемые пломбами. Кроме того, часто между ФБС элементами оставляют промежутки для прокладки инженерных коммуникаций.

Когда выполнен полный монтаж фундаментных блоков, излишки раствора срезаются, а недостатки – заполняются снова .

Важно: толщина блоков фундамента не обязательно должна быть шире стен основного здания, но максимальный свес стены с одной стороны не может превышать 13 см.

Размеры и вес фундаментных стеновых блоков приведены в таблице

| Марка строительного блока | Масса в тоннах | Размеры в мм |

| ФБС 24-3-6т | 0,975 | 2380 x 300 x 580 |

| ФБС 24-5-6т | 1,63 | 2380 x 500 x 580 |

| ФБС 12-3-6т | 0,49 | 1180 x 300 x 580 |

| ФБС 12-5-6т | 0,814 | 1180 x 500 x 580 |

| ФБС 12-4-3т | 0,31 | 1180 x 400 x 280 |

| ФБС 9-5-6т | 0,51 | 880 x 500 x 580 |

| ФБС 12-6-3т | 0,46 | 1180 x 600 x 290 |

| ФБС 12-5-3т | 0,38 | 1180 x 500 x 280 |

rfund.ru

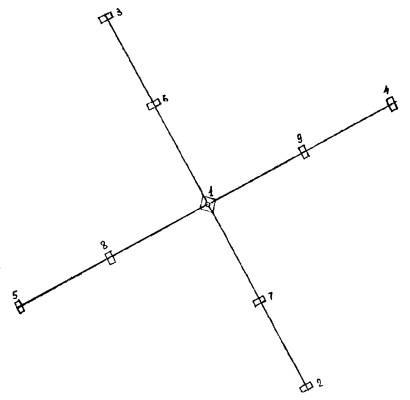

Последовательность производства работ по устройству фундаментов (см. рис. 2 ):

Примечание. Последовательность обратной засыпки котлованов соответствует последовательности монтажа фундаментов.

Рис. 2. Последовательность монтажа фундаментов:

1 — центральный фундамент ЦФ-1; 2, 3, 4, 5 — анкерные фундаменты АФ-18 второго яруса оттяжек; 6, 7, 8, 9 — анкерные фундаменты АФ-8 первого яруса оттяжек

— разработка грунта в котловане для центрального фундамента экскаватором;

— добор грунта и подчистка дна котлована до проектной отметки с помощью лопат;

— устройство щебеночной подсыпки под центральный фундамент;

— выверка проектной отметки заложения железобетонных блоков фундамента;

— монтаж сборного центрального железобетонного фундамента;

— установка закладных деталей;

— обратная засыпка пазух фундамента с послойной утрамбовкой грунта;

— устройство обваловки;

— разработка грунта экскаватором в котлованах анкерных фундаментов последовательно второго и первого яруса;

— добор грунта вручную до проектной отметки;

— монтаж анкерных фундаментов второго яруса;

— обратная засыпка пазух анкерных фундаментов второго яруса с послойной утрамбовкой грунта;

— обваловка фундаментов.

Производство работ по устройству фундаментов осуществляется в две смены.

Во избежание заполнения котлованов водой монтаж фундаментов должен производиться вслед за окончанием выемки грунта и проверки проектных отметок заглубления котлованов.

Должны быть спланированы площадки для складирования фундаментных блоков. Фундаментные блоки складируются на деревянных подкладках квадратного или прямоугольного сечения. Применение подкладок круглого сечения не допускается.

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

УСТАНОВКА ФУНДАМЕНТНЫХ БЛОКОВ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта разработана на установку фундаментных блоков.

Сборные ленточные фундаменты

состоят из сборных фундаментных подушек, армированных по расчету, выше которых устанавливают блоки стен. Железобетонные фундаментные плиты-подушки и бетонные стеновые блоки унифицированы, номенклатура предусматривает их разделение на четыре группы, каждая из которых отличается воспринимаемой нагрузкой. Для повышения жесткости сооружения, для выравнивания осадок при строительстве на слабых грунтах и в качестве антисейсмических мероприятий сборные фундаменты усиливают армированными швами или железобетонными поясами, устраиваемыми поверх фундаментных подушек или последнего ряда стеновых фундаментных блоков по всему периметру здания на одном уровне. При песчаных грунтах фундаментные блоки укладывают непосредственно на выровненное основание, при других грунтах — на песчаную подушку толщиной 10 см. Под подошвой фундаментов нельзя оставлять насыпной или разрыхленный грунт, его необходимо удалить и вместо него засыпать песок или щебень. Углубления в грунтовом основании высотой более 10 см заполняют монолитным бетоном. Ширину и длину песчаного основания делают на 20…30 см больше размеров фундамента, чтобы блоки не свисали с песчаной подушки. Фундаментные блоки укладывают по схеме их раскладки в соответствии с проектом (рис.1), чтобы обеспечить разрывы для прокладки труб водоснабжения, канализации и других вводов.

Рис.1. Монтаж сборных ленточных фундаментов: 1 — фундаментная подушка; 2 —

стеновой блок;

3 —

песчаная подготовка;

4 —

арматурный пояс; 5 — постель из раствора;

6 —

заделка стыка монолитным бетоном; 7 — строповка блока

Монтаж начинают с установки маячных блоков по углам и в местах пересечения стен. Фундаментный блок подается краном к месту укладки, наводится и опускается на основание, незначительные отклонения от проектного положения устраняют, перемещая блок монтажным ломиком при натянутых стропах. При этом поверхность основания не должна быть нарушена. Стропы снимают после того, как блок займет правильное положение в плане и по высоте. Разрывы между блоками ленточного фундамента и боковыми пазухами в процессе монтажа заполняют песком или песчаным грунтом и уплотняют. При монтаже фундаментов под колонны тщательно контролируют положение устанавливаемых блоков относительно основных осей. С помощью нивелиров контролируют положение блоков по высоте, у блоков стаканного типа проверяют отметку дна стакана, у других — верхней плоскости блока. Монтаж стен подвала (стеновых блоков) начинают после проверки положения уложенных фундаментных блоков (подушек) и устройства гидроизоляции. Если в проекте отсутствуют особые указания, то в качестве изоляции расстилают слой раствора толщиной 2…3 см по очищенной поверхности фундаментов; раствор одновременно служит выравнивающим слоем. В соответствии с монтажной схемой на фундаментах размечают положение стеновых блоков первого (нижнего ряда), отмечая места вертикальных швов. Монтаж начинают с установки маячных блоков в углах и местах пересечения стен на расстоянии 20…30 м друг от друга. После установки маячных блоков на уровне их верха натягивают шнур — причалку, по которому устанавливают рядовые блоки. Последующие ряды блоков монтируют в той же последовательности, размечая раскладку блоков на нижележащем ряду. Первые два ряда блоков устанавливают с уложенных фундаментных блоков, последующие — с инвентарных подмостей. Марка раствора, на котором должны монтироваться блоки, указывается в проекте. Монтажный кран можно располагать на бровке котлована, тогда в пределах захватки сначала монтируют все фундаментные блоки, а затем блоки стен подвала. Если кран находится в котловане, то фундаменты и стены подвала устанавливают отдельными участками, исходя из того, что монтажный кран не сможет вторично войти в зону, где уже уложены блоки

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Монтаж сборных ленточных фундаментов

Исполнители

Монтажник IV разряда (М1) — 1; Монтажники III разряда (М2, М3) — 2; Машинист автомобильного крана V разряда (М) — 1.

Последовательность операций

До укладки блоков необходимо: — проверить правильность разбивки осей здания; — полностью подготовить основание в соответствий с проектом и техническими условиями; — при работе в зимних условиях предохранить основание от промерзания (блоки укладываются на талый, грунт); — подготовить и расположить в зоне действия крана полный комплект блоков; — очистить блоки от грязи и наледи. Работы следует выполнять, полностью соблюдая правила техники безопасности и охраны труда рабочих. Монтаж сборных ленточных фундаментов выполняют в следующем порядке: — подготовляют основание и блоки; — размечают места укладки блоков и укладывают их; — заполняют стык бетонной смесью и уплотняют горизонтальный шов.

Рис.2. Организация рабочего места 1

— место складирования блоков;

2

— площадка для приема раствора;

3

— автомобильный кран; М, М1, М2, М3 — рабочие места монтажников.

Проверка, строповка блока и очистка его нижний плоскости (М3, М, строп, скребок, кувалда; рис.3, 4).

Монтажник М3, проверив маркировку, геометрические размеры фундаментных блоков и надежность монтажных петель, стропит блок.

По сигналу монтажника М3 машинист крана М приподнимает блок на высоту 50-70 см. Убедившись в надежности строповки и очистив от грязи и наледи нижнюю плоскость блока, монтажник М3 подает сигнал к дальнейшему подъему и перемещению блока к траншее.

Подача блока к месту укладки (М3, М, строп).

Машинист крана М плавно поднимает блок и подает его к месту укладки. Монтажник М3 сопровождает блок до края котлована.

Разметка места укладки блока (М1, М2, рулетки, лопаты, клинья; рис.5).

Монтажники М1 и М2 размечают место укладки блока и при необходимости очищают опорную поверхность.

Рис.5.

Монтажник М2 лопатой расстилает раствор по опорной поверхности, а монтажник М1 разравнивает его слоем толщиной 20-30 мм. Полосы раствора должна отстоять от граней блока на 30-40 мм. Прием и укладка блока на место (М1 ,М2, М, строп, ломы; рис.6).

Монтажники М1 и М2 принимают блок на высоте примерно 30 см над ранее уложенными и разворачивают его. По команде монтажника М2 машинист плавно опускает блок на высоту 10-15 см от опорной поверхности. Монтажники ломами рихтуют блок по отметкам и причалке, устанавливая его в проектное положение; после чего машинист опускает блок на опорную поверхность.

Выверка блока и расстроповка его (М1, М2, М, строп, уровень, отвес, ломы; рис.7).

Монтажники М1 и М2 проверяют горизонтальность уложенного блока уровнем, а вертикальность граней — отвесом.

Положение блока относительно ранее уложенных проверяют по причалке, а выравнивают с помощью ломов и клиньев при натянутом стропе. Затем монтажники освобождают строп и производят окончательную выверку уложенного блока. Подача стропа к следующему блоку (М).

Машинист крана М по сигналу монтажника М2, плавно поднимает строп и отводит стрелу к месту складирования блоков.

Заделка швов (М3, кельма, лопата, подштопка, ящик для раствора; рис.8).

Монтажник М3 заполняет вертикальный стык бетонной смесью, а затем, подштопкой уплотняет раствор в горизонтальном шве.

Указания по производству работ

#M12291 871001100СНиП 3.03.01-87#S пп. 3.9, 3.11

Монтаж конструкций фундаментов разрешается производить только после выполнения всего комплекса земляных работ, разбивки осей и устройства основания. До начала монтажа на верхних обрезах фундаментных плит и блоков и у их оснований должны быть нанесены несмываемой краской риски, фиксирующие положение осей плит и блоков. Опорные поверхности плит и блоков должны быть очищены от загрязнения. Установку блоков стен подвала следует производить, начиная с установки маячных блоков в углах здания и на пересечении осей. Маячные блоки устанавливают, совмещая их осевые риски с рисками разбивочных осей по двум взаимно перпендикулярным направлениям. К установке рядовых блоков следует приступать после выверки положения маячных блоков в плане и по высоте. Рядовые блоки следует устанавливать, ориентируя низ по обрезу блоков нижнего ряда, верх — по разбивочной оси. Блоки наружных стен, устанавливаемые ниже уровня грунта, необходимо выравнивать по внутренней стороне стены, а выше — по наружной. Вертикальные и горизонтальные швы должны быть заполнены раствором и расшиты с двух сторон.

Исполнители:

рабочий, выполняющий монтажные работы, старший в звене;

рабочий, выполняющий монтажные работы;

Схема организации рабочего места (рис.9) и порядок выполнения работ.

Рис.9. Схема организации рабочего места при монтаже ленточных фундаментных блоков: МС, М

— рабочие позиции монтажников;

1

— смонтированные блоки фундаментов,

2

— монтажный лом,

3 —

растворная лопата,

4 —

монтируемый блок, 5 — ящик с ручным инструментом,

6

— деревянная рейка.

Подготовкой блока к монтажу и его подачей занимается такелажник. Он стропует блок, проверяет правильность зацепки, очищает от грязи и наплывов бетона, а убедившись, что блок готов к монтажу, отправляет его к месту установки. Монтажники готовят место установки блока: используя в качестве ориентиров деревянные колья, предварительно забитые на проектную отметку основания блока, лопатами выравнивают основание. Затем монтажники принимают блок на высоте 200…300 мм от поверхности основания, ориентируют его в нужном направлении и разрешают машинисту крана опустить на подготовленную постель. В правильности установки удостоверяются, используя осевую проволоку, натянутую на обноске (эта проволока фиксирует линию края блока). С помощью отвеса проверяют: соответствует ли положение смонтированного блока проектному. При отклонении рихтуют блок с помощью монтажного лома.

Допускаемые отклонения, мм

Демонтируют блок монтажники в случае необходимости. Они стропят блок, после его подъема осматривают качество строповки, очищают блок от песка и грунта, затем разрешают переместить блок в зону складирования, где его принимает монтажник, укладывает на подкладки и снимает стропы.

Подготовка блока к монтажу (рис.10), исполнитель рабочий, выполняющий такелажные работы

Рис.10. Схема подъема сборного блока фундаментов: 1 —

деревянные подкладки,

2 —

деревянные прокладки,

3 —

поднимаемый блок,

4 —

универсальное грузозахватное устройство,

5—

рабочий, выполняющий такелажные работы.

1. Дает сигнал машинисту крана подать универсальное грузозахватное устройство 4

в зону складирования блоков.

2. Заводит поочередно крюки устройства за монтажные петли блока 3.

3. Сигнализирует машинисту крана, чтобы он натянул строп.

4. Отходит от блока в безопасную зону на расстояние 4000…5000 мм.

5. Дает сигнал машинисту крана поднять блок на высоту 200… 300 мм.

6. Осматривает качество строповки. Если блок застропован неправильно, его опускают по команде рабочего, выполняющего такелажные работы, который вновь его стропует и разрешает подъем на такую же высоту.

7. Осматривает поверхность блока и очищает от наплывов бетона и грязи.

8. Дает сигнал на подачу элемента к месту установки.

Подготовка места установки блока (рис.11), исполнители

Рис.11. Схема подготовки песчаного основания: 1

— подготовленное основание,

2 —

смонтированный блок,

3 —

растворная лопата,

4

— рабочий, выполняющий монтажные работы,

5

1. Рабочий, выполняющий монтажные работы, старший в звене и рабочий, выполняющий монтажные работы проверяют, есть ли колья, обозначающие отметку основания. 2. Рабочий, выполняющий монтажные работы, старший в звене и рабочий, выполняющий монтажные работы лопатами выравнивают основание 1

под блок, ориентируясь на уровень предварительно забитых деревянных кольев. 3. Рабочий, выполняющий монтажные работы по мере необходимости лопатой

3

подбрасывает песок. 4. Рабочий, выполняющий монтажные работы, старший в звене периодически проверяет горизонтальность основания: на верх кольев устанавливает рейку и измеряет металлической линейкой зазор между рейкой и уровнем песка (зазор не должен превышать 5 мм). 5. Рабочий, выполняющий монтажные работы, старший в звене и рабочий, выполняющий монтажные работы раскладывают инструмент, приспособления и инвентарь согласно схеме рабочего места. 6. Рабочий, выполняющий монтажные работы, старший в звене и рабочий, выполняющий монтажные работы натягивают осевую проволоку.

Установка блока

(рис.12), исполнители

рабочий, выполняющий монтажные работы, старший в звене и рабочий, выполняющий монтажные работы

Рис.12. Схема установки сборного фундаментного блока: 1

— песчаное основание,

2 —

смонтированный блок,

3 —

рабочий, выполняющий монтажные работы,

4

— универсальное грузозахватное устройство,

5

— монтируемый блок,

6

— рабочий, выполняющий монтажные работы, старший в звене.

1. Рабочий, выполняющий монтажные работы, старший в звене дает сигнал машинисту крана подать блок 5

в зону монтажа. 2. Рабочий, выполняющий монтажные работы, старший в звене и рабочий, выполняющий монтажные работы принимают блок

5

на высоте 200… 300 мм от поверхности основания. 3. Рабочий, выполняющий монтажные работы, старший в звене и рабочий, выполняющий монтажные работы направляют блок, ориентируясь на осевую проволоку, фиксирующую линию края блока. 4. Рабочий, выполняющий монтажные работы, старший в звене и рабочий, выполняющий монтажные работы удерживают блок в момент опускания.

Выверка блока

(рис.13), исполнители

рабочий, выполняющий монтажные работы, старший в звене и рабочий, выполняющий монтажные работы

Рис.13. Схема выверки устанавливаемого блока: 1

— смонтированный блок,

2

— отвес,

34 —

осевая проволока,

5 —

монтируемый блок,

6—

лом, 7

—

рабочий, выполняющий монтажные работы.

1. Рабочий, выполняющий монтажные работы, старший в звене крепит отвес 2 к

осевой проволоке

4

и проверяет положение блока. При наличии отклонений от проектного положения дает команду рабочему, выполняющему монтажные работы сдвинуть блок. 2. Рабочий, выполняющий монтажные работы ломиком

6

перемещает блок в нужном направлении. 3. Рабочий, выполняющий монтажные работы, старший в звене повторно проверяет точность установки блока.

Расстроповка блока

(рис.14), исполнители

рабочий, выполняющий монтажные работы, старший в звене и рабочий, выполняющий монтажные работы

Рис.14. Схема расстроповки устанавливаемого блока: 1

— рабочий, выполняющий монтажные работы, старший в звене,

2

— рабочий, выполняющий монтажные работы.

1. Рабочий, выполняющий монтажные работы, старший в звене дает команду машинисту крана ослабить стропы. 2. Рабочий, выполняющий монтажные работы, старший в звене и рабочий, выполняющий монтажные работы выводят крюки из монтажных петель блока. При подготовке основания важно отработать процесс самоконтроля. рабочий, выполняющий монтажные работы, старший в звене периодически прикладывает рейку к верхнему торцу забитых кольев или к нанесенным на них рискам. Низ рейки фиксирует уровень песчаного основания, качество которого определяется отклонением от горизонтали. Поскольку рейка занимает горизонтальное положение, необходимо измерить зазор между нижним ребром рейки и поверхностью основания в нескольких точках. Эти точки должны определить учащиеся, наметив их вначале визуально. Если зазор между нижней гранью приложенной рейки и основанием превышает 5 мм или на длину рейки будет более трех отклонений, превышающих 3 мм, то основание непригодно для монтажа конструкций. Накопление определенного количества отклонений приводит к снижению качества работ. Если неточностей меньше нормы, то работа считается удовлетворительной. В этом проявляется закон перехода количества в качество. Предельные отклонения: — от совмещения установочных ориентиром блоков стен с рисками разбивочных осей — не более 12 мм; — от вертикали верха плоскостей блоков стен — 12 мм. Марка раствора должна соответствовать проектной. Подвижность раствора для устройства постели должна составлять 5-7 см. Установку блоков стен следует выполнять с соблюдением перевязки. Не допускается: — применение раствора, процесс схватывания которого уже начался, а также восстановление его пластичности путем добавления воды; — загрязнение опорных поверхностей.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ ВЫПОЛНЕНИЯ РАБОТ

Состав операций и средства контроля#G0Этапы работ

| Контролируемые операции | Контроль (метод, объем) | Документация | |

| Подготовительные работы | Проверить: — наличие документа о качестве; — качество поверхности и внешнего вида блоков, точность их геометрических размеров; — перенос основных осей фундаментов на обноску; — подготовку фундаментных блоков к монтажу, в том числе очистку опорных поверхностей от загрязнений и наледи. | Визуальный Визуальный, измерительный Измерительный Визуальный, каждый элемент | Паспорта на плиты и блоки, общий журнал работ |

| Установка фундаментных блоков | Контролировать: — установку фундаментных блоков, соответствие их положения в плане и по высоте требованиям проекта; — плотность примыкания подошвы фундаментных блоков к поверхности основания; — заполнение швов цементным раствором согласно требованиям проекта. | Измерительный, каждый элемент Визуальный То же | Общий журнал работ |

| Приемка выполненных рабо г | Проверить: — отклонение от вертикали плоскостей блоков стен; — отклонение осей фундаментных блоков относительно разбивочных осей; — заполнение швов между блоками раствором. | Измерительный, каждый элемент Визуальный | Исполнительная геодезическая схема, акт приемки работ |

| Контрольно-измерительный инструмент: нивелир, рулетка, линейка металлическая, отвес, правило | |||

| Операционный контроль осуществляют: мастер (прораб), геодезист — в процессе выполнения работ. Приемочный контроль осуществляют: работник службы качества, мастер (прораб), представитель технадзора заказчика |

Контроль точности устройства сборных ленточных фундаментов

Перед началом строительных работ на фундаментных блоках должны быть нанесены риски, определяющие оси. При наличии на изделиях рисок необходимо уточнить их положение. При правильной геометрической форме блока за продольную и поперечную оси принимают линии, соединяющие две точки пересечения диагоналей боковых стенок (рис.15).

Рис.15. Оси и риски блока: 1 — продольная ось; 2 — поперечная ось; 3 — металлические пластинки; 4 — риски

Оси обозначают на гранях как следы пересечения плоскостей, проведенных через поперечные и продольные оси перпендикулярно к верхней грани. При этом наносят не все показанные на рис.15 риски, а те, которые нужны для установки блока. В плановом положении блоки устанавливают по механическим центрирам, если применяют метод отвесной линии, или по теодолиту, если используют метод вертикальной плоскости. Для установки и выверки фундаментных блоков по высоте необходимо иметь на дне котлована два дополнительных репера с отметками на них уровня заложения подошвы фундамента. Последовательность контрольных измерений в процессе устройства сборных ленточных фундаментов может быть такой: 1) Насыпают выравнивающий слой, например из песка, толщиной около 10 см и шириной на 20 см больше размера подушки (рис.16). 2) Размечают шпильками или кольями положение угловых и маячных блоков на дне котлована. 3) Устанавливают с внешней стороны шпилек или кольев на песчаной подушке рамки или доски с метками осей блоков и выверяют их плановое положение. 4) Определяют высотное положение рамок или досок по нивелиру и устанавливают их на проектную отметку. 5) Утрамбовывают и выравнивают песчаную подушку до уровня рамки или досок. 6) Устанавливают на подготовленное основание блоки так, чтобы их основные метки совпали с метками рамок или досок. 7) Проверяют по нивелиру положение угловых и маячных блоков (в этом случае отсчет по рейке, стоящей на блоке, должен быть меньше отсчета по рейке в реперной точке на толщину блока).

Рис.16. Контроль точности установки подушки по разбивочным меткам: а — общий вид; б — разрез

При устройстве фундамента необходимо выполнить разбивку отверстий для пропуска подземных коммуникаций. Плановое положение вводов определяют промерами от основных осей, а высотное — от реперов. Разбивка вводов должна осуществляться до сборки блоков.

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Инструмент, приспособления, инвентарь

Строп комбинированный для подъема и установки блоков — 1; Ящик-контейнер емкостью 0,23 м для приема и хранения раствора — 8; Отвес для выверки блоков — 1; Лопата растворная — 2; Скребок для очистки нижних плоскостей блоков — 1; Подштопка для уплотнения горизонтальных швов — 1; Лом для рихтовки блоков — 2; Кельма для бетонных и каменных работ — 2; Кувалда для загибки монтажных петель — 1; Уровень строительный — 1; Рулетка для разметки мест укладки блоков — 2. На укладку одного блока длиной 238 см расходуется 12 л бетонной смеси и 49 л раствора.

5. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ И ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

ИНСТРУКЦИЯ

по охране труда и технике безопасности для монтажника (монтаж железобетонных конструкций)

I. Общие правила

1. К монтажу ж/б конструкций допускаются рабочие не моложе 18-летнего возраста, прошедшие обучение по типовой программе, проверенные администрацией в знании настоящей инструкции, имеющие письменное разрешение на производство работ (допуск).

2. Работать разрешается только там, куда направлен бригадиром или мастером. 3. Не приступать к работе, не получив вводного инструктажа по ТБ и инструктажа по безопасным приемам работ на данном рабочем месте.

4. На территории стройплощадки необходимо выполнять следующие правила: а) быть внимательным к сигналам, подаваемым крановщиками грузоподъемных кранов и водителями движущегося транспорта и выполнять их; б) не находиться под поднятым грузом; в) проходить только в местах, предназначенных для прохода и обозначенных указателями; г) не перебегать путь впереди движущегося транспорта; д) не заходить за ограждения опасных зон; е) места, где проходят работы на высоте, обходить на безопасном расстоянии, т. к. возможно случайное падение предметов с высоты; ж) не смотреть на пламя электросварки, т. к. это может вызвать заболевание глаз; з) не прикасаться к электрооборудованию и эл. проводам (особенно оголенным или оборванным), не снимать ограждений и защитных кожухов с токоведущих частей оборудования; и) не устранять самим неисправности эл. оборудования, вызывайте электрика; к) не работать на механизмах без прохождения специального обучения и получения допуска; л) при несчастном случае немедленно обратиться за медицинской помощью и одновременно сообщить мастеру (прорабу) о несчастном случае; м) заметив нарушение инструкции другими рабочими или опасность для окружающих, не оставайтесь безучастным, а предупредите рабочего и мастера о необходимости соблюдения требований, обеспечивающих безопасность работы.

II. Обязанности перед началом работы

5. Проверить исправность и годность всех такелажных приспособлений, убедиться в надежной установке монтажного крана. 6. Подготовить к работе монтажный инструмент. 7. Осмотреть ограждения, подмости, леса и убедиться в их исправности и устойчивости. 8. Обнаружив неисправности или дефекты в такелажных приспособлениях (обрыв прядей троса, изгиб, поломка траверс, контейнеров), монтажном инструменте или ограждениях доложить об этом мастеру и приступить к работе только с разрешения мастера. 9. Проверить достаточность освещения рабочего места. 10. Во избежание поражения током внимательно осмотреть проходящую рядом электропроводку и при обнаружении оголенных, неизолированных проводов, доложить об этом мастеру. 11. При одновременном ведении работ на разных уровнях по одной вертикали должен быть сделан сплошной настил или сплошная сетка на каждом уровне для защиты работающих внизу от падения сверху каких-либо предметов или инструмента.

III. Требования во время работы

А. При монтаже фундаментов и стен подвала

12. Рабочее место должно быть очищено от посторонних предметов и спланировано. 13. Не допускать посторонних лиц в зону монтажных работ. 14. Сборные блоки и фундаментные подушки уложить в 2-х метрах от бровки котлована в штабеля с прокладками для подведения строп без поворачивания блоков. 15. При обнаружении трещин или «козырьков», угрожающих обвалов котловану, вырытому с откосами, работу приостановить и доложить об опасности мастеру. 16. Блоки и фундаментные подушки очистить от наледи, снега и грязи. Подъем блоков и подушек, засыпанных грунтом или снегом, а также примерзших к земле, запрещен. 17. Монтаж верхних рядов выше 1,1 м производить только с инвентарных подмостей или с переносных площадок. 18. При подъеме конструкций сигнализация должна быть организована таким образом, чтобы все сигналы машинисту крана, а также рабочим, занятым на оттяжках, подавались только одним лицом, руководящим подъемом и установкой конструкций (как правило, бригадиром и в особо ответственных случаях мастером или прорабом). Во всех случаях машинист крана должен быть уведомлен, чьи указания он должен выполнять. При работе монтажников вне поля зрения крановщика между крановщиком и рабочими местами монтажников должна быть обеспечена надежная связь. 19. Зоны, опасные для движения людей во время монтажа, должны быть ограждены и оборудованы видимыми предупредительными сигналами. Запрещается пребывание людей на этажах ниже того, на котором производятся строительно-монтажные работы (в одной захватке), а также в зоне перемещения элементов и конструкций кранами. 20. Строповку изделий производить только за монтажные петли стропами, оборудованными крючками или карабинами. 21. Строповку поднимаемых элементов производить только гибкими стальными стропами, тросами, имеющими бирку. Стропы должны легко надеваться и сниматься с крюка подъемного механизма, а также легко освобождаться от поднимаемых конструкций или элементов. Стропы не должны иметь узлов, петель или перекрутов. При подъеме под острые края конструкции следует помещать деревянные прокладки, предотвращающие перетирание троса. Подъем производить за все имеющиеся монтажные петли. 22. Строповка ж/б элементов производится по разработанным схемам. 23. Находиться под опускаемым изделием или допускать перенос их над рабочими местами запрещено. 24. Запрещается подтягивать изделия перед подъемом или опусканием. 25. При подъеме изделия его перемещение в горизонтальном положении производить при возвышении изделия над другими предметами не менее 0,5 м. 27. Поданное изделие опустить над местом проектного положения не более чем на 30 см и из этого положения направлять и устанавливать изделие в проектное положение. 28. После установки изделия ослабить тросы и вторично убедиться в правильности установки его в проектное положение. 29. Не оставлять на весу поднятые изделия. 30. Не укладывать монтируемые изделия на настилы подмостей. 31. Не принимать изделие руками для монтажа, если оно поднято над местом установки более чем на 30 см. 32. Запрещается поднимать или передвигать установленные изделия после отцепки стропов.

Б. При монтаже сборных ж/б конструкций

33. Монтаж конструкций каждого последующего этажа допускается лишь после окончания монтажа перекрытия предыдущего этажа, а также всех работ по креплению, сварке и замоноличиванию узлов. Оставленные в перекрытиях проемы и отверстия оградить или перекрыть настилом. 34. Не допускать превышения максимальной грузоподъемности крана на данном вылете стрелы и не превышать максимальную грузоподъемность такелажных приспособлений (строп и т.д.). 35. Подъем деталей, имеющих вес близкий к предельному, производить в два приема. Сначала поднять деталь на высоту 20-30 см и в таком положении проверить подвеску и устойчивость крана, а затем производить подъем детали на полную высоту. 36. Не допускать подтаскивания грузов краном путем косого натяжения канатов или поворота стрелы. 37. Перемещение краном людей запрещено. 38. Подъем мелких штучных (кирпич и др.), а также сыпучих грузов производить в специальных контейнерах, исключающих возможность выпадения груза из контейнера. 39. При монтаже перегородок прочно закрепить траверсу и не допускать самопроизвольного ее отцепления. Внимательно следить за грузом во время его подъема и перемещения. 40. При монтаже блоков маршевых лестниц, не имеющих инвентарных ограждений, установить временные ограждения и только после этого разрешать проход по лестницам. 41. При установке блок-перемычек запрещается находиться на стене и монтируемом блоке и на инвентарных подмостях. 42. При монтаже плит перекрытия, лестничных площадок и др. строповку производить за все петли и не допускать перекоса укладываемого элемента. 43. Расстроповку монтируемых элементов (плит, балконов, карнизов) производить после их установки в проектное положение и сварки закладных петель монтируемого элемента с анкером. 44. Монтаж крупнопанельных перегородок производить с передвижных подмостей-стремянок. 45. При сильном ветре (более 6 баллов), гололеде, сильном снегопаде, дожде и тумане монтажные работы на высоте должны быть прекращены. 46. Строповку длинномерных элементов производить не менее чем двумя стропами и при монтаже необходимо управлять элементы с расстояния веревочными растяжками, прикрепленными к обоим концам монтируемого элемента. 47. Сварку и замоноличивание узлов установленных ж/б конструкции необходимо производить с перекрытий, огражденных у рабочего места, передвижных подмостей с огражденными площадками наверху или подвесных люлек. Сварщик должен иметь сумку для сбора огарков. 48. Ж/б колонны и стойки рам должны быть оборудованы монтажными лестницами, либо подвесными люльками для последующих монтажных работ и освобождения стропов, а также для закрепления или сварки узлов и установки ригелей. 49. Для перехода монтажников от одной конструкции к другой следует применять монтажные лестницы, переходные мостики и трапы. Передвижение по нижнему поясу фермы пли балки допускается только при наличии натянутого вдоль их каната для зацепления карабина предохранительного пояса. Канат должен быть натянут туго, провисание или ослабление его не допускается. 50. Сборку и подъемы конструкций длиной более 6 м и весом более 3 т, требующих особой осторожности при их перемещении и установке, надлежит производить под непосредственным руководством мастера или прораба. 51. Для заводки конструкций и установки их на место необходимо применять специальные ломики или оттяжки, причем нахождение людей под устанавливаемыми элементами не допускается. 52. Блоки и тали, которые применяются для монтажа конструкций, должны устраиваться так, чтобы самопроизвольное спадение троса или цепи со шкива, а также заклинивание их между блоком и обоймой исключалось. 53. Ручные подъемные лебедки должны быть снабжены автоматически действующим тормозом или безопасными рукоятками. Во время подъема необходимо следить за последовательной и правильной навивкой троса на барабан, не допуская навивки выше боковых щек. 54. При работе на высоте по клепке и сварке без подмостей необходимо привязываться к конструкциям. 55. Разъединение поднятой конструкции с подъемным крюком или расчалками производить только после постановки конструкции на достаточное количество болтов согласно проекту производства работ. 56.Постановку болтов производить сборочными ключами соответствующих размеров. Подкладывать прокладку между щеками ключа и гайкой, а также пользоваться ключами со сбитыми губами запрещено. 57. Расстроповка установленных элементов допускается только после прочного и надежного закрепления: а) колонн — анкерными болтами или кондукторами и оттяжками; б) стропильных ферм — расчалками с последующим соединением прогонами и связями с ранее установленными и закрепленными фермами; в) подкрановых балок и подстропильных ферм — болтами в количестве не менее 50 проц. проектного количества; г) элементов, имеющих по проекту сварное прикрепление — временными монтажными болтами с полным заполнением всех болтовых отверстий.

IV. Требования после работы

58. Сделать уборку на рабочем месте. 59. Сдать весь инструмент в кладовую. 60. О всех замеченных недостатках доложить мастеру или прорабу.

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по

материалам, предоставленным Демьяновым А.А.

Земляные работы

Разработка грунта экскаватором ЭО-4321 производится вначале под центральный фундамент мачты, а затем — последовательно под анкерные фундаменты второго и первого ярусов оттяжек.

Разработка котлована центрального фундамента (см. рис. 3 и 4) выполняется одной проходкой экскаватора с отвалом грунта на две противоположные стороны, параллельные оси проходки. Крутизна откосов котлована устанавливается в зависимости от местных условий и вида грунта, определяемого по табл. 4 СНиП III -А.11-70.

Выемка грунта под анкерные фундаменты второго и первого ярусов производится экскаватором одной проходкой с отвалом грунта на три стороны котлована (см. рис. 5, 6 и 7).

Что такое сборный ленточный фундамент

Сборный ленточный фундамент представляет собой ленту, собранную из отдельных элементов.

Она имеет те же внешние очертания и параметры, как и монолитная отливки из бетона, но технология возведения соответствует правилам монтажа используемых элементов.

Сборная лента устанавливается по тому же принципу, под всеми наружными и внутренними несущими стенами дома, обеспечивая надежную опорную конструкцию и принимая на себя нагрузку от веса постройки.

Для строительства сборных лент используются следующие элементы:

- Кирпич. Вариант в сегодняшнем строительстве практически не использующийся. Срок службы таких оснований составляет всего 30-50 лет, что слишком мало по сравнению с лентами из других материалов, поэтому этот вариант себя изжил и встречается крайне редко.

- Шлакоблок. Свойства материала не намного опережают кирпич, но появляется возможность значительно ускорить строительство из-за большей величины блоков. Не рекомендуется строить такой фундамент для жилых домов, оптимальный вариант — постройки хозяйственного назначения.

- Фундаментные блоки (ФБС). Это специализированные фундаментные элементы, представляющие собой блоки большой величины. Они изготавливаются из железобетона, прошедшего соответствующую обработку и отличаются высокой прочностью и плотностью брикета. Срок службы ленты из ФБС составляет в среднем 50-75 лет, хотя возможна и более длительная эксплуатация.

Выбор материала обусловлен размерами и назначением постройки.

ВАЖНО!

Для работы с ФБС понадобится подъемная техника, так как величина блоков не позволит укладывать их вручную. Это является недостатком, но остальные рабочие качества ФБС в полной мере компенсируют его.